Tin tức

HƯỚNG DẪN TẨY RỬA CÁU CẶN NỒI HƠI LÒ HƠI HIỆU QUẢ

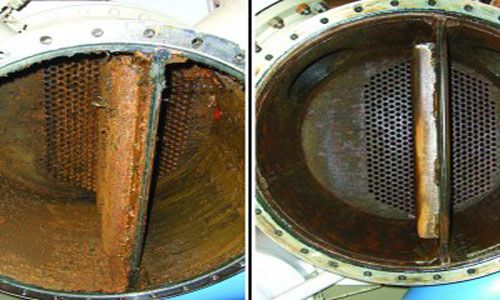

I. CƠ CHẾ HÌNH THÀNH CÁU CẶN.

Nước sử dụng trong các thiết bị trao đổi nhiệt nếu không được xử lý triệt để lượng tổng cứng (làm mềm). Do các thành phần làm cứng nước là các Ion Ca2+; Mg2+ ……chưa loại bỏ được triệt để, do vậy khi thiết bị hoạt động, vạn hành sẽ hình thành cáu cặn trên bề mặt thiết bị trao đổi nhiệt, đường ống theo phản ứng như:

Ca2+ + CO32- = CaCO3 (kết tủa cặn)

Mg2+ + CO32- = MgCO3 (kết tủa cặn)

Như vậy, thành phần chính của cặn bám trên hệ thống đường ống là cặn CaCO3; MgCO3, và muối Silic….

Ngoài ra, cặn bám trên bề mặt thiết bị còn gồm các tạp chất, cặn bẩn chưa được lọc, loại bỏ triệt để trong nước và các Oxit do quá trình Oxy hóa bề mặt thiết bị khi tiếp xúc với môi trường nước và khi làm việc trong môi trường áp suất, nhiệt độ cao….

Fe + O2 = FeO + Fe2O3

Cu + O2 = CuO

……………………………

Kết quả kiểm tra thực tế các cặn bám trên bề mặt khi tiếp xúc với nước của các thiết bị trao đổi nhiệt là CaCO3 chiếm 78% và các cặn bám khác như: ( Mage, cacbon SiO2, bùn……………)

Theo kinh nghiệm thực tế, qua các công trình thực hiện triển khai, dặc biệt là qua công trình nghiên cứu tình hình sử dụng và hoạt động của các thiết bị trao đổi nhiệt tại Việt nam cũng như trên thế giới, nguyên nhân chính là do nguồn nước sử dụng không đảm bảo yêu cầu kỹ thuật, và thành phần chính là hàm lượng tổng cứng trong nước cao, do vậy đây là nguyên nhân của sự hình thành cáu cặn rất nhanh và mạnh…. Ví dụ: với lò hơi, với định kỳ 06 – 12 tháng tẩy, vệ sinh cáu cặn một lần, và với trong khoảng thời gian này chiều dày lớp cáu cặn có thể dày từ 1mm-5mm, còn đối với các thiết bị tháp giải nhiệt thì chiều dày lớp caú cặn dao động trong khoảng 1 -2mm….

2.TÁC HẠI CỦA CÁU CẶN TRÊN THIẾT BỊ.

Cáu cặn hình thành trên bề mặt thiết bị sẽ gây tác hại rất lớn, có thể thống kê một số ảnh hưởng do cáu cặn gây nên như sau:

- Gây ăn mòn trên bề mặt thiết bị, giảm tuổi thọ của thiết bị, không đảm bảo an toàn cho quá trình vận hành và nếu vận hành có thể gây ra sự cố nguy hiểm về an toàn như: Nổ, thủng thiết bị…

- Làm giảm hiệu quả trao đổi nhiệt, giảm công suất, năng suất làm việc cảu thiết bị, do đó cũng đồng thời làm tăng, tiêu tốn thêm nhiên liệu, nguyên liệu, năng lượng phục vụ cho quá trình vận hành của thiết bị…..

- Cáu cặn hình thành quá dày sẽ gây nên tắc, thủng đường ống…..Sự cố này khi xử lý khắc phục sẽ ảnh hưởng đến tiến độ công ciệc sản xuất, chất lượng thẩm mỹ cảu thiết bị, tuổi thọ của thiết bị, làm gián đoạn đến sự hoạt động làm việc cảu nhà máy, của dây chuyền sản xuất…..Gây thất thoát, thiệt hại rất lớn…

Tham khảo: Dịch vụ tẩy cặn nồi hơi nổi bật, chất lượng nhất nhất của An Nam Sao Việt.

HƯỚNG DẪN TẨY RỬA CÁU CẶN NỒI HƠI LÒ HƠI HIỆU QUẢ

III. QUY TRÌNH TẨY CÁU CẶN NỒI HƠI LÒ HƠI.

Bước 1: Khảo sát lên phương án

Để đảm bảo an toàn và hiệu suất làm việc cho thiết bị, tuổi thọ của thiết bị, chất lượng nước, dung dịch vận chuyển qua đường ống thì định kỳ ta phải bảo dưỡng tẩy cáu cặn. Thời gian tẩy cáu cặn và lượng hóa chất dùng để tẩy cáu cặn đối với mỗi thiết bị thường khác nhau và một số yếu tố sau:

- Thời gian làm việc, thời gian hoạt động của thiết bị

- Tổng cứng của nước cấp

- Công suất làm việc thiết bị

- Trước khi tẩy cáu cặn vệ sinh đường ống của nồi hơi, lò hơi thì phải tiến hành theo các bước như sau:

- Dừng cấp nước qua đường ống và xả hết nước trong nồi hơi – lò hơi ra để kiểm tra cáu cặn…

- Khóa các van chặn, van xả đáy và các van dẫn đường nước..

- Tháo baloong, ống góp để kiểm tra lượng cáu cặn bám trên bề mặt của nồi hơi – lò hơi, để tính toán lượng hóa chất dùng trong việc tẩy cáu cặn là lên quá trình, sơ đồ tẩy cáu cặn chi tiết cho nồi hơi – lò hơi …

- Chuẩn bị các đường bơm, đổ hóa chất vào nồi hơi – lò hơi để tẩy cáu cặn

- Chuẩn bị các điểm, đường dẫn để tuần hoàn dung dịch hóa chất trong đường nồi hơi – lò hơi (nếu cần tuần hoàn…)

- Chuẩn bị điểm, đường ống để trung hòa sau khi tẩy sạch cáu cặn

- Chuẩn bị điểm xả, rút dung dịch hóa chất sau khi tẩy cáu cặn và trung hòa..

Khi các khâu chuẩn bị và kiểm tra đã hoàn tất và đảm bảo an toàn thì ta tiến hành tính toán lượng hóa chất dùng trong việc tẩy cáu cặn.

Bước 2: Tiến hành tẩy

Khi các khâu kiểm tra lên phương án, tính toán lượng hoá chất sử dụng thì ta tiến hành tẩy theo các bước sau:

- Đóng tất cả các van, các đường xả, đường dẫn trên nồi hơi – lò hơi cần tẩy cáu cặn.

- Kiểm tra độ kín khít của các gioăng (nếu có) đã kín chưa?

- Bơm nước sạch vào đường ống với thể tích bằng 1/3 thể tích chứa nước của thiết bị

- Bơm hóa chất ức chế chống ăn mòn kim loại và hóa chất làm xốp cáu cặn

- Bơm vào nồi hoá chất tẩy cáu cặn theo định mức đã tính toán (Bơm ½ lượng hóa chất tẩy..)

- Dừng bơm hóa chất và tiến hành bơm nước sạch vào nồi hơi – lò hơi cho đến mức ½ – ¾ thể tích chứa nước của đường ống thì dừng để tiếp tục bơm hóa chất tẩy cáu cặn vào nồi hơi – lò hơi

- Bơm hết lượng hóa chất vào nồi hơi – lò hơi cần tẩy

- Bơm nước sạch vào nồi hơi – lò hơi ( thường sau khi bơm hết hóa chất thì ta tiếp tục bơm nước sạch vào cho đầy ống thủy . (Mức dung dịch phải đầy trong nồi hơi – lò hơi …)

Bước 3: Vận hành, kiểm tra trong quá trình tẩy cáu cặn

Khi hoá chất đã cho vào thiết bị theo định mức đã quy định thì ta bắt đầu tính thời gian tẩy cáu cặn (Thời gian thực tế trong quá trình tẩy cáu cặn đối với mỗi thiết bị là không như nhau). Thông thường thời gian tẩy cáu cặn sẽ giao động từ 10 – 24 h (thời gian phụ thuộc vào độ dày của lớp cáu cặn và tùy thuộc và loại thiết bị…. ). Tùy mỗi thiết bị mà trong quá trình tẩy ta bơm ruần hoàn dung dịch trong thiết bị, có thể bơm tuần hoàn liên tục hay gián đoạn hay chỉ cần ngâm,

Trong quá trình tẩy cáu cặn ta phải bơm tuần hoàn dung dịch thì tiến hành thực hiện qua các bước sau:

- Kiểm tra lại toàn bộ các van xả, van cấp xem đã đóng kín chưa.

- Lắp bơm tuần hoàn dich theo quy trình: Rút nước ở dưới van xả đáy qua đường xả đáy và bơm lên đỉnh thiết bị.

- Vận hành bơm tuần hoàn theo quy trình sơ đồ đã định

- Định kỳ theo thời gian quy định ta tiến hành kiểm tra lượng hoá chất tiêu tốn đã hoà tan cáu cặn và khả năng hoà tan cáu cặn trong thiết bị….

Bước 4: Rửa và trung hoà

Khi quá trình tẩy cáu cặn đã đủ thời gian quy định thì ta tiến hành kiểm tra trước khi tháo xả dung dịch tẩy.

- Kiểm tra bằng mắt thường (quan sát tại các cửa mở của thiết bị)

- Kiểm tra pH của dung dịch sau thời gian tẩy.

Khi các khâu kiểm tra hoàn tất và đạt yêu cầu thì ta tiến hành xả hết dịch trong nồi hơi – lò hơi bằng các van xả đáy. Sau khi xả hết hoá chất ta bơm nước sạch vào đầy phần chứa nước và ngâm trong 10 phút rồi xả Khi quá trình rửa đã hoàn tất thì ta tiến hành bơm nước sạch vào thiết bị với lượng V = 1/2 thể tích. Sau đó ta cho hoá chất trung hoà vào nồi hơi – lò hơi và tiếp tục bơm nước vào cho đầy. Ngâm trong thời gian 10 -15 phút rồi xả hết và tiếp tục bơm nước sạch vào nồi rửa 1-2 lần thì nồi đã hoàn tất quá trình tẩy cáu cặn….

Khi các khâu thực hiện trong việc tẩy cáu cặn hoàn tất theo quy trình thì ta tiến hành kiểm tra nghiệm thu sau quá trình tẩy và được thực hiện theo các bước sau:

- Tháo các mặt bích của thiết bị để kiểm tra

Khi các khâu kiêm tra đã hoàn tất thì ta tiến hành lắp, đấu nối các van, mặt bích của thiết bị vào hệ thống chung và hoạt động bình thường. Khi mọi thông số đã đạt theo yêu cầu thì thiết bị có thể hoạt động bình thường theo quy trình Công ty đã quy định.

Chúng tôi chuyên phân phối các loại hoá chất công nghiệp, dung môi công nghiệp,hương liệu thực phẩm, phụ gia thực phẩm, cồn khô, cồn thạch,hoá chất tẩy rửa - vệ sinh, hoá chất thuỷ sản....

Quý khách có nhu cầu mua hàng hoặc cần tư vấn cách dùng vui lòng liên hệ chi nhánh gần nhất của VMC GROUP ở cuối website